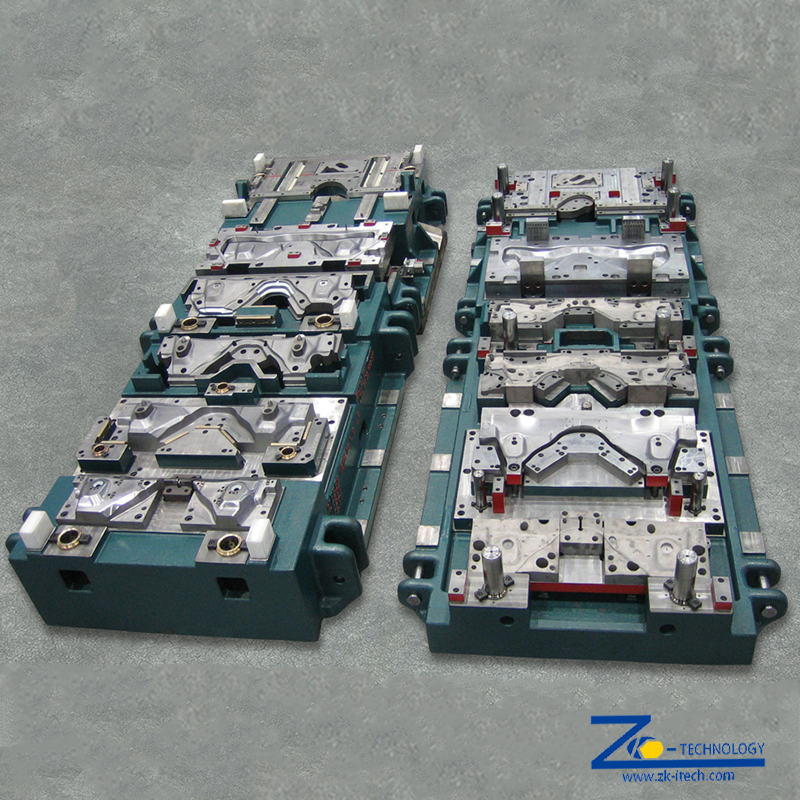

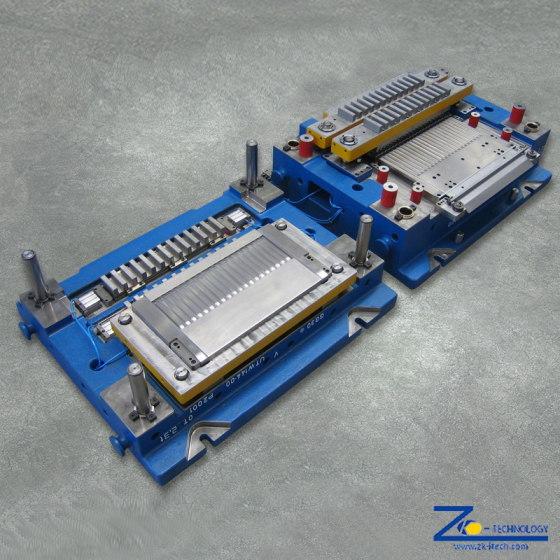

Progressive Pressmatrize mit mehreren Stationen

Das progressive Presswerkzeug mit mehreren Stationen ist eine Metallbearbeitungsmethode, die Stanzen, Prägen, Biegen und verschiedene andere Arten der Modifizierung von Metallrohstoffen in Kombination mit einem automatischen Zuführsystem umfassen kann.

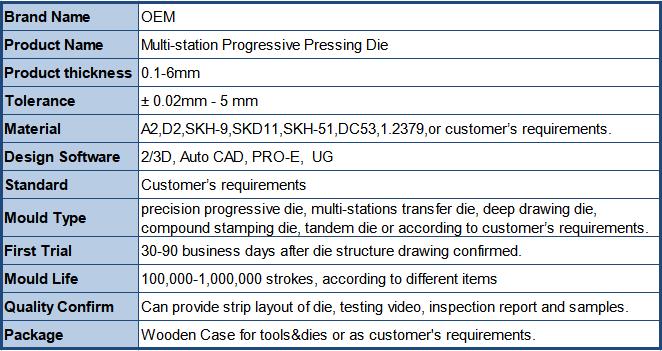

- Information

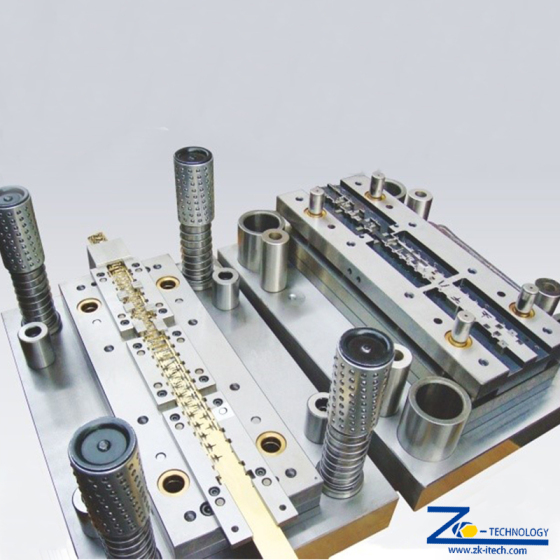

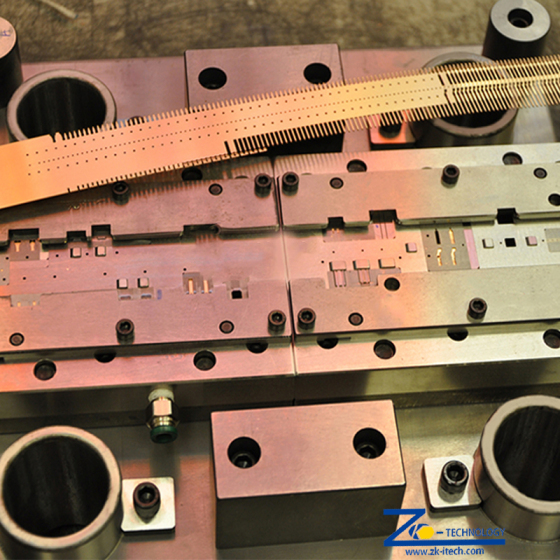

Das Zuführsystem schiebt einen Metallstreifen (beim Abrollen von einer Spule) durch alle Stationen eines Folgestanzwerkzeugs.

[1] Jede Station führt einen oder mehrere Arbeitsgänge durch, bis ein fertiges Teil hergestellt ist. Die letzte Station ist ein Trennvorgang, der das fertige Teil von der Trägerbahn trennt. Das Trägerband wird zusammen mit dem in früheren Arbeitsgängen abgestanzten Metall als Altmetall behandelt. Beide werden abgeschnitten, niedergeschlagen (oder aus den Matrizen) und dann aus dem Matrizensatz ausgeworfen und in der Massenproduktion oft über unterirdische Förderbänder für Schrottmaterial in Schrottbehälter transportiert.

Der progressive Prägestempel wird in eine hin- und hergehende Prägepresse eingesetzt. Wenn sich die Presse nach oben bewegt, bewegt sich die obere Matrize mit, wodurch das Material zugeführt werden kann. Wenn sich die Presse nach unten bewegt, schließt sich die Matrize und führt den Prägevorgang durch. Mit jedem Presshub wird ein fertiges Teil aus der Matrize entnommen.

Da in jedem zusätzliche Arbeit geleistet wird"Bahnhof"Dabei ist es wichtig, dass das Band sehr präzise vorgeschoben wird, sodass es bei der Bewegung von Station zu Station auf wenige Tausendstel Zoll genau ausgerichtet ist. Kugelförmig oder konisch"Piloten"Führen Sie zuvor gebohrte runde Löcher in den Streifen ein, um diese Ausrichtung sicherzustellen, da der Vorschubmechanismus normalerweise nicht die erforderliche Präzision bei der Vorschublänge bieten kann.

Auch Folgestanzungen können auf Transferpressen hergestellt werden. Hierbei handelt es sich um Pressen, die die Bauteile mechanisch von einer Station zur nächsten transportieren"Finger".

[2] Für die Massenproduktion von Stanzteilen, die komplizierte Vorgänge in der Presse erfordern, ist es immer ratsam, eine Folgepresse zu verwenden. Einer der Vorteile dieses Pressentyps ist die Produktionszykluszeit. Je nach Teil können Produktionen problemlos weit über 800 Teile/Minute erreichen. Einer der Nachteile dieses Pressentyps besteht darin, dass er nicht für hochpräzises Tiefziehen geeignet ist, bei dem die Prägetiefe den Durchmesser des Teils überschreitet. Bei Bedarf wird dieser Vorgang auf einer Transferpresse durchgeführt, die mit langsameren Geschwindigkeiten arbeitet und sich darauf verlässt, dass die mechanischen Finger das Bauteil während des gesamten Formzyklus an Ort und Stelle halten. Bei der progressiven Presse kann nur ein Teil des Umformzyklus durch federbelastete Hülsen oder ähnliches geführt werden, was zu Konzentrizitäts- und Ovalitätsproblemen und einer ungleichmäßigen Materialdicke führt. Weitere Nachteile von Folgepressen im Vergleich zu Transferpressen sind: Für den Teiletransfer ist ein höherer Rohstoffeinsatz erforderlich. Die Werkzeuge sind viel teurer, da sie in Blöcken hergestellt werden und nur sehr wenige unabhängige Regelungen pro Station möglich sind. Unmöglichkeit, Prozesse in der Presse durchzuführen, die erfordern, dass das Teil das Band verlässt (z. B. Bördeln, Einschnüren, Flanschrollen, Gewinderollen, Rotationsstanzen usw.).

[3] Die Matrizen bestehen in der Regel aus Werkzeugstahl, um den damit verbundenen hohen Stoßbelastungen standzuhalten, die erforderliche scharfe Schneidkante beizubehalten und den auftretenden abrasiven Kräften standzuhalten.

Die Kosten werden durch die Anzahl der Funktionen bestimmt, die bestimmen, welche Werkzeuge verwendet werden müssen. Es wird empfohlen, die Funktionen so einfach wie möglich zu halten, um die Werkzeugkosten auf ein Minimum zu beschränken. Nah beieinander liegende Elemente stellen ein Problem dar, da sie möglicherweise nicht genügend Freiraum für den Stempel bieten, was zu einer anderen Station führen könnte. Auch schmale Schnitte und Vorsprünge können problematisch sein.

unsere Vorteile

Professionelle Entwicklung und Designfähigkeit

Wir verfügen über ein erfahrenes Forschungs- und Entwicklungsteam und können komplexe, schwierige Formen schnell formen und präzise entwerfen.

Qualitätskontrolle

Das Unternehmen verfügt über fortschrittliche Testgeräte und setzt diese strikt umISO9001 und IATF 16949 Zertifizierung. Es ist möglich, Qualitätsprobleme in der Produktion zu beseitigen.

Präzise Lieferung

Wir verfügen über erstklassige, fortschrittliche Verarbeitungsgeräte, die eine schnelle Reaktion und einen effizienten Service gewährleisten.

Geschäftseinführung

ZK ist auf die Entwicklung und Herstellung verschiedener Metallstanzwerkzeuge spezialisiert und ist gut in der Herstellung von Präzisionsmetallstanzteilen.

Unser Unternehmen hat sich seit seiner Gründung dank der harten Arbeit der professionellen Designer und aller anderen Mitarbeiter stetig weiterentwickelt. Heutzutage sind wir in der Lage, verschiedene Arten von Stanzwerkzeugen für Hardware und Autoteile herzustellen, wie z. B. Folgeverbundwerkzeuge, kontinuierliche Ziehwerkzeuge, maschinelle Transferwerkzeuge usw. Wir verfügen über umfangreiche Erfahrung in der Herstellung von Werkzeugen für Stanzmaschinen mit einer Kapazität von ab 60 Tonnenweise bis800Tonnen.

Derzeit sind wir in der Lage, Chargen von Werkzeugentwicklungsgeschäften zu übernehmen, insbesondere über umfangreiche Erfahrung und ausgereifte Technologie bei der Entwicklung und Produktion von Autoteilen und Teilen für Elektrogeräte. Wir bieten Seriendienstleistungen für die Konstruktion, Entwicklung, Produktion und Teileproduktion von Werkzeugen an. Um den sich entwickelnden Anforderungen unserer Kunden gerecht zu werden, importieren wir die fortschrittlichen Maschinen und die qualifizierten Techniker rechtzeitig.

ZK Durch Messen der Teile wird festgestellt, ob die Teile den erforderlichen Toleranzbereich einhalten, und dann werden die Teile per See-/Land-/Luftweg und anderen Transportmitteln gemäß den unterschiedlichen Verpackungsmethoden, die von den verschiedenen Kunden gefordert werden, an die Kunden geliefert.