Herstellung von Werkzeugen und Matrizen zum Stanzen

2024-06-28 08:48Die Herstellung von Metallstanzteilen erfolgt in mehreren Schritten. Der erste Schritt besteht darin, das eigentliche Werkzeug zu entwerfen und herzustellen, mit dem das Produkt hergestellt wird.

Lassen'Schauen wir uns an, wie dieses erste Werkzeug erstellt wird: Streifenlayout &Matrizenstruktur: DieMit dem Designer wird der Streifen entworfen und Abmessungen, Toleranzen, Vorschubrichtung, Ausschussminimierung und mehr bestimmt.

Bearbeitung von Werkzeugstahl und Matrizensätzen: CNC gewährleistet ein höheres Maß an Präzision und Wiederholgenauigkeit selbst bei den komplexesten Formen. Ausrüstung wie 5-Achsen-CNC-Fräsen undlangsame GeschwindigkeitDraht-EDM-Maschinen können gehärteten Werkzeugstahl mit extrem engen Toleranzen schneiden.

Sekundärverarbeitung: Durch Wärmebehandlung werden Metallteile verstärkt, um ihre Festigkeit zu erhöhen und sie für ihren Einsatzzweck haltbarer zu machen. Durch Schleifen werden Teile veredelt, die eine hohe Oberflächenqualität und Maßgenauigkeit erfordern.

Drahterodieren: Beim Drahterodieren werden Metallmaterialien mit einem elektrisch geladenen Strang Messingdraht geformt. Mit Drahterodieren lassen sich die kompliziertesten Formen schneiden, darunter auch kleine Winkel und Konturen.

Konstruktionsprozesse für Metallstanzen

Das Stanzen von Metall ist ein komplexer Prozess, der eine Reihe von Metallumformungsprozessen umfassen kann.—Stanzen, Lochen, Biegen, Durchbohren und mehr.

Ausblendung: Bei diesem Vorgang wird der grobe Umriss oder die Form des Produkts ausgeschnitten. In dieser Phase geht es darum, Grate zu minimieren und zu vermeiden, die die Kosten Ihres Teils in die Höhe treiben und die Vorlaufzeit verlängern können. In diesem Schritt bestimmen Sie Lochdurchmesser, Geometrie/Verjüngung, den Abstand zwischen Kante und Loch und setzen das erste Loch ein.

Biegen: Wenn Sie die Biegungen in Ihr gestanztes Metallteil einbauen, ist es wichtig, genügend Material einzuplanen-Stellen Sie sicher, dass Sie Ihr Teil und seinen Rohling so konstruieren, dass genügend Material für die Biegung vorhanden ist. Einige wichtige Faktoren, die Sie beachten sollten:

· Erfolgt eine Biegung zu nahe an der Bohrung, kann es zu Verformungen kommen.

· Kerben, Laschen und Schlitze sollten mindestens 1,5 x so breit sein wie die Materialstärke. Wenn sie kleiner sind, kann die Herstellung aufgrund der auf die Stempel ausgeübten Kraft schwierig werden, was zu einem Bruch führen kann.

· Jede Ecke in Ihrem Rohlingdesign sollte einen Radius haben, der mindestens der Hälfte der Materialstärke entspricht.

· Um das Auftreten und die Schwere von Graten zu minimieren, vermeiden Sie nach Möglichkeit scharfe Ecken und komplexe Ausschnitte. Wenn sich solche Faktoren nicht vermeiden lassen, achten Sie darauf, die Gratrichtung in Ihrem Design zu notieren, damit sie beim Stanzen berücksichtigt werden können.

Prägung: Bei diesem Vorgang werden die Kanten eines gestanzten Metallteils geschlagen, um den Grat zu glätten oder abzubrechen. Dadurch kann eine viel glattere Kante im geprägten Bereich der Teilegeometrie entstehen. Außerdem kann dadurch bestimmten Bereichen des Teils zusätzliche Festigkeit verliehen werden, was dazu genutzt werden kann, sekundäre Prozesse wie Entgraten und Schleifen zu vermeiden. Einige wichtige Faktoren, die Sie beachten sollten:

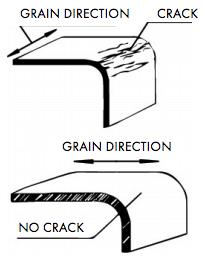

Plastizität und Faserrichtung - Plastizität ist das Maß für die dauerhafte Verformung, die ein Material erfährt, wenn es einer Kraft ausgesetzt wird. Metalle mit größerer Plastizität lassen sich leichter formen. Die Richtung der Maserung ist bei hochfesten Materialien wie gehärteten Metallen und rostfreiem Stahl wichtig. Wenn eine Biegung bei hochfestem Material entlang der Maserung verläuft, kann es zu Rissen kommen.

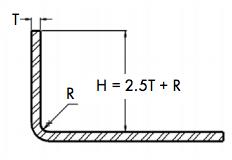

Biegehöhe - Um eine effektive Biegung zu ermöglichen, sind Mindestanforderungen an die Gesamthöhe einer Biegung zu stellen. Diese sollte mindestens das 2,5-fache der Materialdicke + dem Radius der Biegung betragen.

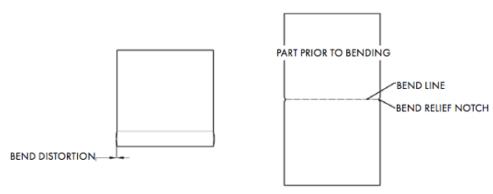

Biegeentlastung - Fügen Sie direkt neben dem zu biegenden Teil kleine Kerben hinzu. Sie sollten mindestens doppelt so breit wie die Materialstärke und so lang wie der Biegeradius plus Materialstärke sein.

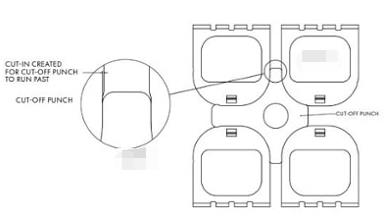

Biegeverzerrung/Ausbeulung: Die durch die Biegeverformung verursachte Ausbeulung kann bis zu½die Materialstärke. Mit zunehmender Materialstärke und abnehmendem Biegeradius wird die Verformung/Ausbeulung stärker. Tragegurt und„Nichtübereinstimmung”Schnitt: Dies ist der Fall, wenn ein sehr leichter Einschnitt oder eine Ausbuchtung am Teil erforderlich ist und liegt normalerweise bei etwa 0,005”tief. Diese Funktion ist bei der Verwendung von Verbund- oder Transferwerkzeugen nicht erforderlich, bei der Verwendung von Folgeformwerkzeugen jedoch erforderlich.